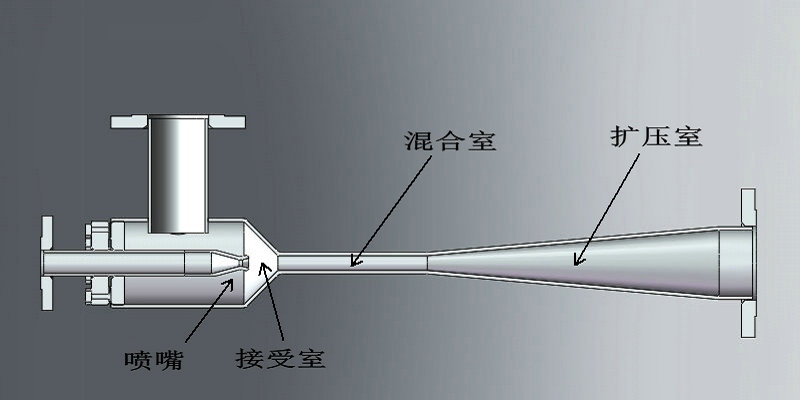

1. 蒸汽噴射器工作機理

蒸汽噴射器由噴嘴、接受室、混合室和擴壓室共四個部分組成,高品位蒸汽稱為工作蒸汽PP,低品位蒸汽稱為引射蒸汽PH,混合后的蒸汽稱為壓縮蒸汽PC。

工作蒸汽在噴嘴內,由于流通截面逐漸變小,工作蒸汽流速逐漸增加,蒸汽的壓力勢能逐漸轉化為動能,壓力逐漸降低。當工作蒸汽通過噴嘴后,在噴嘴出口達到******的速度(超音速),大部分壓力勢能轉化為動能,使蒸汽壓力降低到引射蒸汽壓力以下,形成局部相對負壓,將引射蒸汽抽吸到接受室。兩股共軸流體在混合室內進行充分混合和速度與能量均衡,在混合室的出口截面,建立起均勻的速度場和能量場,形成穩定均一的高速度蒸汽流,蒸汽流進入擴壓室后,隨著流通截面面積的逐漸擴大,蒸汽流速逐漸降低,蒸汽動能逐漸轉化為勢能,壓力逐漸得到恢復,當達到擴壓室末端時,壓力得到完全恢復,達到工藝所要求的壓力,供工業生產中的換熱設備使用。

在蒸汽噴射器工作的過程中,工作流體進行的是降壓增熵過程,引射蒸汽進行的是增壓升?過程。根據質量守恒定律,壓縮蒸汽的質量流量GC等于工作蒸汽質量流量GP和引射蒸汽質量流量GH的和,即:

GC = GP + GH

一般情況下工作蒸汽對引射蒸汽的引射能力用引射系數u表示,

u = GH/GP

蒸汽噴射器的引射系數越大,說明工作蒸汽回收引射蒸汽的能力越強,說明蒸汽能量從質量上的利用越充分。

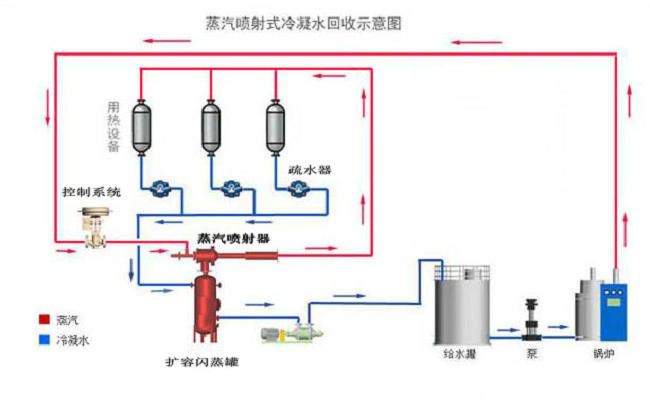

2. 蒸汽噴射器在蒸汽節能系統應用的基本流程

基本的蒸汽噴射器供熱系統由蒸汽噴射器、擴容閃蒸罐、疏水器、換熱器、自動控制系統等組成。

以下以典型實例詳細說明。某石油化工企業工藝廢水的蒸發工序,采用多效蒸發,以酸堿中和后的工藝廢水為原料,將硫酸鈉溶液濃度由4%蒸發濃縮到過飽和狀態,經過蒸發、降溫結晶、攪拌、離心分離和干燥等工序,得到顆粒狀固體硫酸鈉產品。產品能源消耗中,蒸汽占95%,電力占3.9%,可見對蒸汽進行合理和充分的利用,是實現節能降耗的根本所在。

蒸發工序中,外來蒸汽參數為P1= 0.88MPa,t1= 180℃,原來采用閥門節流減壓方式進行減壓,將蒸汽壓力減壓到P2=0.24MPa,供生產使用。蒸汽節流減壓造成很大的能量無效貶值,形成用能質量上的巨大浪費。同時,工序中疏水系統產生大量的低品位廢熱蒸汽,排放到環境當中,形成了用能數量上的浪費和對環境的污染。采用閥門節流減壓,由于閥門內部產生的渦流和摩擦,形成了很大的噪聲,嚴重惡化了生產環境。

通過采用如下工藝流程,對該蒸發工序進行供熱系統改造:

采用蒸汽噴射器供熱系統替代原有的閥門節流減壓供熱系統,通過噴射器對外網高壓蒸汽P1= 0.88MPa,t1= 180℃進行引射式減壓,將外網蒸汽作為工作蒸汽,將生產中產生的廢熱蒸汽和凝結水二次蒸發氣作為引射蒸汽,對引射蒸汽進行廢熱回收,將低品位的引射蒸汽增壓到P2= 0.24MPa,一并供生產使用。蒸汽凝結水通過專用疏水器排入有效擴容閃蒸罐進行擴容閃蒸,經過閃蒸后的凝結水通過換熱器對物料進行預熱,將凝結水溫度降低到60℃左右,再由系統排出。疏水器泄漏的蒸汽和擴容閃蒸產生的二次蒸發氣,一并作為引射蒸汽進行回收利用。

3. 蒸汽噴射器系統的運行及效益

蒸汽噴射器供熱系統全部采用自動化控制技術,各壓力、溫度、液位等參數的采集均使用相應的變送傳感器,控制執行機構為氣動或電動調節閥門,控制中心為工控機或可編程控制器(PLC)。系統設定好各個參數后,自動穩定運行。

蒸汽噴射器廢熱資源化技術可以實現:

a. ***大限度的減少蒸汽減壓過程中的能量損失,實現蒸汽能量的梯級利用,實現對蒸汽所含?值(即對外作功能力)進行合理和充分的使用;

b. 可以實現對換熱后的低品位副產蒸汽和凝結水系統產生的二次蒸發氣進行充分的回收,并回用到工業生產中,實現蒸汽能量在數量上的充分利用,以及在使用方式和部位上的***佳利用;

c. 可以增加換熱設備的排水壓差,實現換熱設備暢通排出蒸汽凝結水,充分挖掘換熱設備的換熱能力,提高換熱效果,以利于產品產量和生產率的提高。

蒸汽噴射器是一種沒有運轉部件和不需要額外能量輸入的熱力壓縮機,設備運轉穩定、可靠、無需專人管理與維護。蒸汽噴射器供熱系統具有顯著的節能、環保和社會效益,投入運行后可快速回收投資(一般六個月以內),經濟效益顯著。

上述實例中,采用蒸汽噴射器供熱系統后,顯著提高了能量的利用率,排出的凝結水中的焓值只占供入蒸汽焓值的8.57%,實現了對蒸汽能量從質量上和數量上都進行充分利用的目的。實測蒸汽消耗量下降了21.4%,大大降低了產品的能耗和成本,增強了產品的利潤空間和市場競爭能力。同時采用蒸汽噴射器供熱系統后,車間噪音降低大大改善了車間生產環境。

采用蒸汽噴射器供熱系統替代原有的閥門節流減壓供熱系統,還可以促進工業生產中換熱設備換熱強度的提升,從而達到提高產量和效率的目的。工業生產中換熱設備主要依靠蒸汽冷凝前后的壓力差來實現凝結水的排出,通常情況下,這個排水壓差比較小,實際生產中容易造成換熱器積存凝結水,導致換熱能力和強度下降的問題。采用蒸汽噴射器供熱系統后,由于蒸汽噴射器的抽吸作用及專用疏水器的小阻力排水,凝結水從換熱器排到有效擴容閃蒸罐的壓力差大大增大,促進了換熱器排水的暢通,形成了良性循環,從根本上解決了換熱器積存凝結水的通病,大大提高了換熱器的換熱能力和換熱強度,從而形成了在供熱部分提高生產能力和生產效率的可能。